TERENOWO.PL to założony w 2007 roku portal motoryzacyjny poświęcony pojazdom i sportom off-roadowym. Popieramy wyłącznie legalną jazdę w terenie, sprzeciwiając się bezmyślnemu niszczeniu przyrody, rozjeżdżaniu szlaków turystycznych i płoszeniu zwierząt. Chcesz pokazać, jakim jesteś off-roaderem? Zapisz się na rajd i stań do rywalizacji z innymi zawodnikami.

Imię „Grata” zobowiązuje. Grat 3 choć zadebiutował niecały miesiąc temu, zdążył już wywalczyć jedno z najważniejszych trofeów w Europie – puchar za zwycięstwo w Breslau Poland 2014. Samochód Roberta Kufla i Dominika Samosiuka, który jest jego konstruktorem, swój pierwszy egzamin zdał celująco, co było największą nagrodą za ciężką, dwuletnią pracę całego zespołu 4xDrive. By zobrazować Wam, jak ogromnym wyzwaniem jest budowa profesjonalnej rajdówki z ambicjami, poprosiliśmy Dominika, aby opowiedział nam o narodzinach Grata 3. Posłuchajcie:

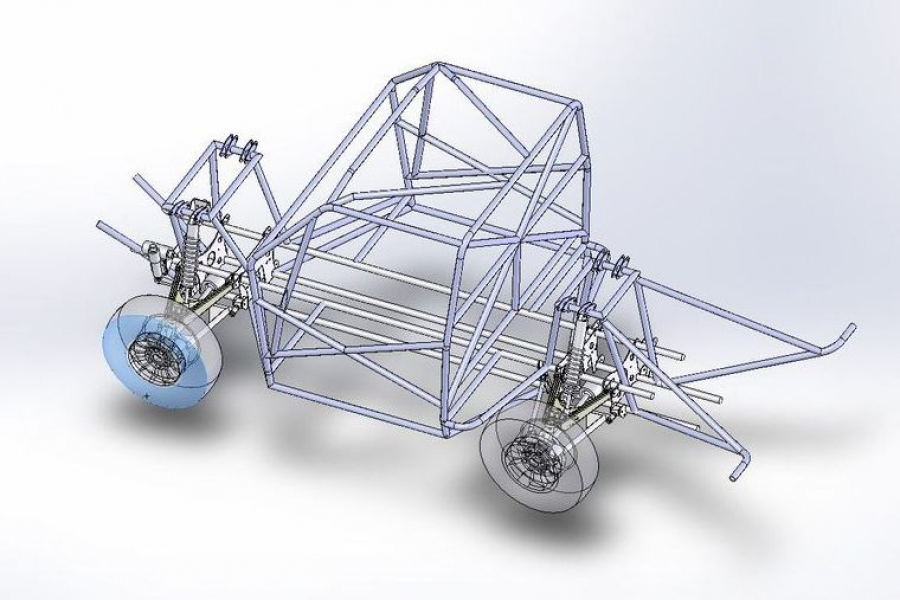

Prace nad „szybkim” Gratem rozpoczęliśmy blisko 2 lata temu. Od początku najważniejszą sprawą była dla mnie konstrukcja podwozia, a konkretnie geometria zawieszenia. Należało opracować wszystkie szczegóły, zaprojektować każdy, nawet najdrobniejszy element, wyznaczyć punkty mocowania. To pochłonęło najwięcej czasu. Straciłem już rachubę, ale praca nad zawieszeniem pochłonęła blisko rok. Po trzech miesiącach musieliśmy wszystko rozpocząć od nowa, bo okazało się, że w dotychczasowym projekcie poszczególne wiązania wzajemnie się klinowały. Było to spowodowane błędnym zwymiarowaniem detali. Jedynym rozwiązaniem było dokładne obliczenie rozmiarów wszystkich podzespołów, poznanie ich budowy i struktury. Uczyniliśmy to, rozcinając elementy, nawet najdrobniejszą nakrętkę, następnie skanując je, by poznać ich precyzyjny wymiar. W ten sposób byliśmy w stanie np. obliczyć oś obrotu kul w sworzniu. Wszystkie dane wrzucaliśmy do komputera, który przez długi czas był naszym wirtualnym warsztatem.

Priorytetowa była dla mnie konstrukcja zwrotnicy. Nie szukaliśmy gotowego rozwiązania, bo żadne nie wydawało mi się idealne. Chcieliśmy przygotować własny projekt. Zadanie okazało się niezwykle skomplikowane. Należało zadecydować, gdzie umieścić sworznie, gdzie łożysko, a gdzie mocowanie drążka kierowniczego... W życiu tyle się nie naczytałem! Choć nie jestem inżynierem, w trakcie tego roku pochłonąłem wszystkie dostępne na rynku pozycje traktujące o geometrii i konstrukcji zawieszenia. Przepytywałem fachowców i praktyków. Choć teoretyczne istnieje zasada, jak „idealne” zawieszenie powinno pracować, brakuje odpowiedzi, jak je wykonać. Musiałem przebadać wiele istniejących rozwiązań – zarówno w autach seryjnych, jak i rajdowych. Bywa, że w seryjnych autach konstruktorzy specjalnie coś „psują” w zawieszeniu, aby auto lepiej radziło sobie w ruchu ulicznym. Oczywiście nie mogłem się na nich wzorować. W nieskończoność analizowałem kąty pochylenia sworznia, kąty wyprzedzenia zwrotnicy, oś przecięcia sworzni względem koła... Na nasze nieszczęście każda terenówka ma inne parametry, a na geometrię wpływ ma wiele czynników. Szukaliśmy złotego środka i wciąż nie byliśmy usatysfakcjonowani. Gdy koło miało duży skok (a na takim nam zależało), pojawiały się duże kąty pochylenia lub skręt podczas ruchu góra-dół.

Priorytetowa była dla mnie konstrukcja zwrotnicy. Nie szukaliśmy gotowego rozwiązania, bo żadne nie wydawało mi się idealne. Chcieliśmy przygotować własny projekt. Zadanie okazało się niezwykle skomplikowane. Należało zadecydować, gdzie umieścić sworznie, gdzie łożysko, a gdzie mocowanie drążka kierowniczego... W życiu tyle się nie naczytałem! Choć nie jestem inżynierem, w trakcie tego roku pochłonąłem wszystkie dostępne na rynku pozycje traktujące o geometrii i konstrukcji zawieszenia. Przepytywałem fachowców i praktyków. Choć teoretyczne istnieje zasada, jak „idealne” zawieszenie powinno pracować, brakuje odpowiedzi, jak je wykonać. Musiałem przebadać wiele istniejących rozwiązań – zarówno w autach seryjnych, jak i rajdowych. Bywa, że w seryjnych autach konstruktorzy specjalnie coś „psują” w zawieszeniu, aby auto lepiej radziło sobie w ruchu ulicznym. Oczywiście nie mogłem się na nich wzorować. W nieskończoność analizowałem kąty pochylenia sworznia, kąty wyprzedzenia zwrotnicy, oś przecięcia sworzni względem koła... Na nasze nieszczęście każda terenówka ma inne parametry, a na geometrię wpływ ma wiele czynników. Szukaliśmy złotego środka i wciąż nie byliśmy usatysfakcjonowani. Gdy koło miało duży skok (a na takim nam zależało), pojawiały się duże kąty pochylenia lub skręt podczas ruchu góra-dół.

W końcu – w oparciu o zdobytą wiedzę – zdecydowałem się na wykonanie własnego, autorskiego projektu. Wydawało mi się, że rozumiem, czego potrzebuję. Najpierw poczyniłem założenia: jakie chcemy opony, felgi, jakiej wysokości koła. Potem należało dobrać komponenty: łożyska, przeguby, śrubki... Uśredniając wyniki z wielu pojazdów, ustaliłem najlepsze moim zdaniem kąty pochylenia i wyprzedzenia zwrotnicy, rozstawy sworzni górnej i dolnej. Tak powoli powstawała „kompozycja” całej zwrotnicy – elementu kluczowego w zawieszeniu. Najpierw w komputerze, gdzie tworzyliśmy projekt wirtualny, a gdy byłem już z niego zadowolony – rozpoczęliśmy budowę „w realu”.

W końcu – w oparciu o zdobytą wiedzę – zdecydowałem się na wykonanie własnego, autorskiego projektu. Wydawało mi się, że rozumiem, czego potrzebuję. Najpierw poczyniłem założenia: jakie chcemy opony, felgi, jakiej wysokości koła. Potem należało dobrać komponenty: łożyska, przeguby, śrubki... Uśredniając wyniki z wielu pojazdów, ustaliłem najlepsze moim zdaniem kąty pochylenia i wyprzedzenia zwrotnicy, rozstawy sworzni górnej i dolnej. Tak powoli powstawała „kompozycja” całej zwrotnicy – elementu kluczowego w zawieszeniu. Najpierw w komputerze, gdzie tworzyliśmy projekt wirtualny, a gdy byłem już z niego zadowolony – rozpoczęliśmy budowę „w realu”.

Gdy zwrotnica była już gotowa, dokonałem w niej kilku modyfikacji, aby stała się bardziej uniwersalna i testowo zamontowaliśmy ją w Pajero Sławka Wasiaka. Chciałem mieć pewność, że wszystko działa. Egzamin zaliczyła, przy okazji udowadniając, że ma pancerną wytrzymałość. Była na tyle dobra, że... Sławek nie zamierzał się jej pozbywać. Za jej sprawą nareszcie – jak twierdzi – przestał mieć problemy z wybuchającymi dyframi. Generalnie jestem z niej zadowolony, choć nie jest jeszcze ideałem – na laserowy pomiarze geometrii naszego Grata okazało się, że istnieje 3-milimetrowa różnica między przednią a tylną osią. To i tak niewiele w porównaniu do niejednej osobówki, która opuszcza fabrykę.

Obok zwrotnicy kolejnym atutem naszego zawieszenia są odpowiednie amortyzatory. Nie musimy kupować seryjnych, drogich teleskopów, ale dostajemy własne – dokładnie takie, jakie potrzebujemy. O odpowiedniej długości i grubości; ze skokiem, jaki sobie zaplanowaliśmy. Z bypassami umieszczonymi w tym miejscu, który nam odpowiada. Amortyzatory powstają ściśle według naszego projektu, a ich wykonaniem zajmuje się SX Racing. Nie jest to jeszcze poziom Reigera, który ma za sobą wiele lat testów i doświadczeń, ale jest to dobre rozwiązanie i – co ważne – znacznie mniej kosztowne. Jako prototyp wymaga jeszcze pewnych udoskonaleń.

Obok zwrotnicy kolejnym atutem naszego zawieszenia są odpowiednie amortyzatory. Nie musimy kupować seryjnych, drogich teleskopów, ale dostajemy własne – dokładnie takie, jakie potrzebujemy. O odpowiedniej długości i grubości; ze skokiem, jaki sobie zaplanowaliśmy. Z bypassami umieszczonymi w tym miejscu, który nam odpowiada. Amortyzatory powstają ściśle według naszego projektu, a ich wykonaniem zajmuje się SX Racing. Nie jest to jeszcze poziom Reigera, który ma za sobą wiele lat testów i doświadczeń, ale jest to dobre rozwiązanie i – co ważne – znacznie mniej kosztowne. Jako prototyp wymaga jeszcze pewnych udoskonaleń.

Opracowanie konstrukcji podwozia było największym wyzwaniem i stanowiło sedno całego projektu. Układ napędowy, klatka czy nadwozie z początku były odsunięte na plan dalszy. Ale to właśnie silnik zdecydował, że mamy w pełni niezależne zawieszenie. Na samym początku zakładaliśmy bowiem skorzystanie ze sztywnego mostu tylnego, który zapewniałby duży skok i łatwiej byłoby go zaprojektować. Wygrała jednak chęć przesunięcia silnika w głąb kabiny i umieszczenia go nisko, dla uzyskania optymalnego środka ciężkości. Zadanie było trudniejsze do wykonania, ale bardziej opłacalne.

Wybór 3-litrowego diesla był dla nas oczywisty – to silnik bardzo mocny, a zarazem dość tani i często spotykany. Grat ma być autem za rozsądne pieniądze, a nie „dla wybranych”. Nie wystarczyło jednak tylko wstawić silnik. Od początku rysowaliśmy w programie elementy skrzyni biegów, reduktora, wszystkich połączeń, tak aby mieć pełną dokumentację techniczną.

Wybór 3-litrowego diesla był dla nas oczywisty – to silnik bardzo mocny, a zarazem dość tani i często spotykany. Grat ma być autem za rozsądne pieniądze, a nie „dla wybranych”. Nie wystarczyło jednak tylko wstawić silnik. Od początku rysowaliśmy w programie elementy skrzyni biegów, reduktora, wszystkich połączeń, tak aby mieć pełną dokumentację techniczną.

Pomysł, aby auto miało wygląd Forda Rangera pojawił się już na samym początku. Stosunkowo młody model Forda nie miał swego odpowiednika w rajdowym świecie. Gdy przed Dakarem 2014 zaprezentowano Rangera T1 zbudowanego w RPA, trochę się załamałem, ale szybko doszedłem do wniosku, że nie ma się czym przejmować. Dalej robiliśmy swoje! Z oryginalnym nadwoziem Rangera mieliśmy zresztą problem, bo okazało się, że nie chce „współpracować”. Nie byłem zadowolony z kątów natarcia, a fabryczne błotniki ograniczały ruch kół. Po zakończeniu pierwszej fazy budowy stało się dla nas jasne, że konieczne będą duże modyfikacje – nadwozie musieliśmy przesunąć optycznie o 20 cm do tyłu, co wymusiło na nas przebudowę gotowej klatki. Z finalnego efektu jestem już zadowolony.

Nasz Grat 3 po raz pierwszy wyjechał z warsztatu jakiś miesiąc temu. Na 3 tygodnie przez „Breslau” przeprowadziliśmy testy w terenie, w trakcie których pokonał około 200 km. Po nich rozebraliśmy go do ostatniej śrubki, szukając słabych punktów. Na szczęście – poza drobiazgami – niczego nie znaleźliśmy.

Dopiero udział w rajdzie ujawnił pewne mankamenty. Konstrukcja auta zdała egzamin, ale problemem okazała się ergonomia kabiny. Raz, że nie była szczelna i do wnętrza dostawały się pył i woda. Dwa – ciągle coś w niej latało. Na dobrą sprawę przez cały rajd robiliśmy w niej porządki, dochodząc do wniosku, że kierowca i pilot muszą pracować w sterylnym środowisku. W czasie szybkiej jazdy nie ma czasu na „pierdoły” i rozpraszanie uwagi. Wszystko ma być na swoim miejscu, pod ręką – nie ma mowy o żadnych trytytkach, którymi ratowaliśmy się, składając w pośpiechu auto przed rajdem. Wszystko ma znaczenie, począwszy od wysokości foteli (na początku ledwo widziałem drogę przed maską) czy automatycznym wyłączniku wycieraczek, a skończywszy na uchwycie na długopis czy kartę drogową. Każda niedoróbka to strata cennych sekund.

kierowca i pilot muszą pracować w sterylnym środowisku. W czasie szybkiej jazdy nie ma czasu na „pierdoły” i rozpraszanie uwagi. Wszystko ma być na swoim miejscu, pod ręką – nie ma mowy o żadnych trytytkach, którymi ratowaliśmy się, składając w pośpiechu auto przed rajdem. Wszystko ma znaczenie, począwszy od wysokości foteli (na początku ledwo widziałem drogę przed maską) czy automatycznym wyłączniku wycieraczek, a skończywszy na uchwycie na długopis czy kartę drogową. Każda niedoróbka to strata cennych sekund.

Najwięcej kłopotów sprawiły nam... kaski. Wcześniej bez problemu korzystaliśmy z nich w Navarach, ale w głośniejszym Rangerze zupełnie nie zdawały egzaminu. Na pierwszym etapie kompletnie się nie słyszeliśmy, za to mikrofon znakomicie zbierał odgłos pracującego silnika. Awaryjnie w trakcie rajdu sprowadziliśmy nowe kaski – dużo lepsze, przez które mogliśmy się już porozumiewać. Tyle że kask Roberta był dla niego odrobinę za duży i w trakcie jazdy wyściółka zjeżdżała mu na oczy. Kolejny drobiazg, który wpływał na komfort i szybkość naszej jazdy.

Ostatecznie miejsce naszej pracy dopracowaliśmy dopiero przed... finałowym etapem. Do walki ruszyliśmy ze stratą 19 minut do lidera, ale wreszcie nic nam nie przeszkadzało. Robert jechał jak natchniony, rozwijając miejscami prędkość 170 km/h. Ja lepiej nawigowałem (nad tym też muszę popracować, bo w trakcie rajdu zamiast 1200 km przejechaliśmy chyba 1600 km...) i na mecie pojawiliśmy się jako pierwsi. Wiedzieliśmy, że jest OK, że załoga Opla jest w naszym zasięgu. Ale czy odrobiliśmy czas tracony na poprzednich etapach? Udało się! Tego dnia my walczyliśmy ze stoickim spokojem, a oni nie byli w stanie opanować nerwów. Etap wygraliśmy z przewagą ponad 20 minut, a cały rajd – pokonując ich o 52 sekundy!

Ale czy odrobiliśmy czas tracony na poprzednich etapach? Udało się! Tego dnia my walczyliśmy ze stoickim spokojem, a oni nie byli w stanie opanować nerwów. Etap wygraliśmy z przewagą ponad 20 minut, a cały rajd – pokonując ich o 52 sekundy!

„Drezno” pokazało, że auto spełnia nasze oczekiwania. Wytrzymuje obciążenia, nie ulega awarii, nic w nim nie popękało. Potrafi również nawiązać walkę z profesjonalnymi rajdówkami T1 – Antarą CC i Nemesisem. Nie jest to jeszcze auto idealne – musimy je dopracować. Trzeba zabezpieczyć silnik, możemy zwiększyć jego moc, zamierzam zamontować szpery w dyfrach, aby szybciej wychodzić z zakrętów. I oczywiście musimy skończyć sprzątanie kabiny. Ale nawet na tę chwilę Grat jest dla nas „za dobry”. Robert choć już jeździ szybko, może być jeszcze szybszy, a ja muszę lepiej nawigować.

W odróżnieniu od Grata 2 tym razem jestem przygotowany, by w przyszłości rozpocząć produkcję „seryjną”. Wszystko mamy w komputerze – całą dokumentację techniczną, rysunki części, wahaczy. Skatalogowaliśmy nawet najdrobniejsze śrubki. Wiemy, gdzie co kupić, a co należy zlecić do wykonania np. tokarzowi. Wykonaliśmy również przyrządy do nanoszenia poszczególnych elementów, tak aby na przykład wahacze lewy i prawy umieszczone były dokładnie w tej samej pozycji. W międzyczasie powstały aż trzy klatki – prototypy tak mają... Nieźle się nad tym napracowaliśmy – w sumie budowa zabrała 1500 roboczogodzin, nie licząc pracy mojej i osoby rysującej w 3D. Auto wyjechało z warsztatu dzięki ogromowi pracy, czasu i wysiłku, jaki włożyli w jego powstanie uczniowie naszego warsztatu, czyli Michał Dominikowski, Szymon Sołowiej oraz Mateusz Żegod. Cierpliwie znosili oni moje zachcianki, po wielokroć przerabiając niektóre elementy. Będą z nich dobre inżyniery! Młodzi, dzięki ogromne! Nie mogę także pominąć reszty załogi, której także dziękuję. Osobne podziękowania dla... Roberta Kufla za cierpliwość, cierpliwość i jeszcze raz cierpliwość, bo - szczerze mówiąc - miał jej niewyczerpane pokłady.

Dominikowski, Szymon Sołowiej oraz Mateusz Żegod. Cierpliwie znosili oni moje zachcianki, po wielokroć przerabiając niektóre elementy. Będą z nich dobre inżyniery! Młodzi, dzięki ogromne! Nie mogę także pominąć reszty załogi, której także dziękuję. Osobne podziękowania dla... Roberta Kufla za cierpliwość, cierpliwość i jeszcze raz cierpliwość, bo - szczerze mówiąc - miał jej niewyczerpane pokłady.

Póki co nasz samochód tak naprawdę ma... niewiele wspólnego z docelowym projektem Grata T1. Ma tylko ten sam rozstaw osi (290 cm), zwrotnice i silnik. Oba auta będą wyglądały podobnie, bo przy karoserii Rangera wykonaliśmy już kawał pracy. Ale Grat 3 to przede wszystkim poligon doświadczalny, na którym testuję rozwiązania przeznaczone dla T-jedynki. W T1 musimy zastosować zwężkę, ograniczyć skok zawieszenia. Konstrukcja wahaczy nie zmieni się, zmienimy jedynie ich długość. Skoro wytrzymały na dużym skoku, sprawdzą się również przy 250 mm, gdy będą na nie działały mniejsze siły. Grat 3 utwierdza mnie w przekonaniu, że wybrałem dobrą drogę. Kierunek jest dobry, ale chętnie poznam również opinie innych osób z większym doświadczeniem. Nasza T-jedynka już powstaje w komputerze; w tym roku planujemy rozpoczęcie budowy podwozia.

Z Grata 3 jestem zadowolony. Chciałem zbudować auto szybkie i niezawodne. Z mocnym silnikiem, dobrym skokiem zawieszenia i nisko położonym środkiem ciężkości. A przede wszystkim tanie – wykorzystujące łatwo dostępne podzespoły lub elementy, które sami możemy wyprodukować. Mam nadzieję, że każdy będzie czuł się w nim komfortowo.

Text: Arek Kwiecień, opowiadał: Dominik Samosiuk, foto: Autor, Kamel, 4xDrive

ZOBACZ TAKŻE: Grat 3 zespołu 4xDrive - przedpremiera tylko na TERENOWO.PL! | Sekcja specjalna rajdu BRESLAU POLAND 2014

Prace nad „szybkim” Gratem rozpoczęliśmy blisko 2 lata temu. Od początku najważniejszą sprawą była dla mnie konstrukcja podwozia, a konkretnie geometria zawieszenia. Należało opracować wszystkie szczegóły, zaprojektować każdy, nawet najdrobniejszy element, wyznaczyć punkty mocowania. To pochłonęło najwięcej czasu. Straciłem już rachubę, ale praca nad zawieszeniem pochłonęła blisko rok. Po trzech miesiącach musieliśmy wszystko rozpocząć od nowa, bo okazało się, że w dotychczasowym projekcie poszczególne wiązania wzajemnie się klinowały. Było to spowodowane błędnym zwymiarowaniem detali. Jedynym rozwiązaniem było dokładne obliczenie rozmiarów wszystkich podzespołów, poznanie ich budowy i struktury. Uczyniliśmy to, rozcinając elementy, nawet najdrobniejszą nakrętkę, następnie skanując je, by poznać ich precyzyjny wymiar. W ten sposób byliśmy w stanie np. obliczyć oś obrotu kul w sworzniu. Wszystkie dane wrzucaliśmy do komputera, który przez długi czas był naszym wirtualnym warsztatem.

Priorytetowa była dla mnie konstrukcja zwrotnicy. Nie szukaliśmy gotowego rozwiązania, bo żadne nie wydawało mi się idealne. Chcieliśmy przygotować własny projekt. Zadanie okazało się niezwykle skomplikowane. Należało zadecydować, gdzie umieścić sworznie, gdzie łożysko, a gdzie mocowanie drążka kierowniczego... W życiu tyle się nie naczytałem! Choć nie jestem inżynierem, w trakcie tego roku pochłonąłem wszystkie dostępne na rynku pozycje traktujące o geometrii i konstrukcji zawieszenia. Przepytywałem fachowców i praktyków. Choć teoretyczne istnieje zasada, jak „idealne” zawieszenie powinno pracować, brakuje odpowiedzi, jak je wykonać. Musiałem przebadać wiele istniejących rozwiązań – zarówno w autach seryjnych, jak i rajdowych. Bywa, że w seryjnych autach konstruktorzy specjalnie coś „psują” w zawieszeniu, aby auto lepiej radziło sobie w ruchu ulicznym. Oczywiście nie mogłem się na nich wzorować. W nieskończoność analizowałem kąty pochylenia sworznia, kąty wyprzedzenia zwrotnicy, oś przecięcia sworzni względem koła... Na nasze nieszczęście każda terenówka ma inne parametry, a na geometrię wpływ ma wiele czynników. Szukaliśmy złotego środka i wciąż nie byliśmy usatysfakcjonowani. Gdy koło miało duży skok (a na takim nam zależało), pojawiały się duże kąty pochylenia lub skręt podczas ruchu góra-dół.

Priorytetowa była dla mnie konstrukcja zwrotnicy. Nie szukaliśmy gotowego rozwiązania, bo żadne nie wydawało mi się idealne. Chcieliśmy przygotować własny projekt. Zadanie okazało się niezwykle skomplikowane. Należało zadecydować, gdzie umieścić sworznie, gdzie łożysko, a gdzie mocowanie drążka kierowniczego... W życiu tyle się nie naczytałem! Choć nie jestem inżynierem, w trakcie tego roku pochłonąłem wszystkie dostępne na rynku pozycje traktujące o geometrii i konstrukcji zawieszenia. Przepytywałem fachowców i praktyków. Choć teoretyczne istnieje zasada, jak „idealne” zawieszenie powinno pracować, brakuje odpowiedzi, jak je wykonać. Musiałem przebadać wiele istniejących rozwiązań – zarówno w autach seryjnych, jak i rajdowych. Bywa, że w seryjnych autach konstruktorzy specjalnie coś „psują” w zawieszeniu, aby auto lepiej radziło sobie w ruchu ulicznym. Oczywiście nie mogłem się na nich wzorować. W nieskończoność analizowałem kąty pochylenia sworznia, kąty wyprzedzenia zwrotnicy, oś przecięcia sworzni względem koła... Na nasze nieszczęście każda terenówka ma inne parametry, a na geometrię wpływ ma wiele czynników. Szukaliśmy złotego środka i wciąż nie byliśmy usatysfakcjonowani. Gdy koło miało duży skok (a na takim nam zależało), pojawiały się duże kąty pochylenia lub skręt podczas ruchu góra-dół. W końcu – w oparciu o zdobytą wiedzę – zdecydowałem się na wykonanie własnego, autorskiego projektu. Wydawało mi się, że rozumiem, czego potrzebuję. Najpierw poczyniłem założenia: jakie chcemy opony, felgi, jakiej wysokości koła. Potem należało dobrać komponenty: łożyska, przeguby, śrubki... Uśredniając wyniki z wielu pojazdów, ustaliłem najlepsze moim zdaniem kąty pochylenia i wyprzedzenia zwrotnicy, rozstawy sworzni górnej i dolnej. Tak powoli powstawała „kompozycja” całej zwrotnicy – elementu kluczowego w zawieszeniu. Najpierw w komputerze, gdzie tworzyliśmy projekt wirtualny, a gdy byłem już z niego zadowolony – rozpoczęliśmy budowę „w realu”.

W końcu – w oparciu o zdobytą wiedzę – zdecydowałem się na wykonanie własnego, autorskiego projektu. Wydawało mi się, że rozumiem, czego potrzebuję. Najpierw poczyniłem założenia: jakie chcemy opony, felgi, jakiej wysokości koła. Potem należało dobrać komponenty: łożyska, przeguby, śrubki... Uśredniając wyniki z wielu pojazdów, ustaliłem najlepsze moim zdaniem kąty pochylenia i wyprzedzenia zwrotnicy, rozstawy sworzni górnej i dolnej. Tak powoli powstawała „kompozycja” całej zwrotnicy – elementu kluczowego w zawieszeniu. Najpierw w komputerze, gdzie tworzyliśmy projekt wirtualny, a gdy byłem już z niego zadowolony – rozpoczęliśmy budowę „w realu”.Gdy zwrotnica była już gotowa, dokonałem w niej kilku modyfikacji, aby stała się bardziej uniwersalna i testowo zamontowaliśmy ją w Pajero Sławka Wasiaka. Chciałem mieć pewność, że wszystko działa. Egzamin zaliczyła, przy okazji udowadniając, że ma pancerną wytrzymałość. Była na tyle dobra, że... Sławek nie zamierzał się jej pozbywać. Za jej sprawą nareszcie – jak twierdzi – przestał mieć problemy z wybuchającymi dyframi. Generalnie jestem z niej zadowolony, choć nie jest jeszcze ideałem – na laserowy pomiarze geometrii naszego Grata okazało się, że istnieje 3-milimetrowa różnica między przednią a tylną osią. To i tak niewiele w porównaniu do niejednej osobówki, która opuszcza fabrykę.

Obok zwrotnicy kolejnym atutem naszego zawieszenia są odpowiednie amortyzatory. Nie musimy kupować seryjnych, drogich teleskopów, ale dostajemy własne – dokładnie takie, jakie potrzebujemy. O odpowiedniej długości i grubości; ze skokiem, jaki sobie zaplanowaliśmy. Z bypassami umieszczonymi w tym miejscu, który nam odpowiada. Amortyzatory powstają ściśle według naszego projektu, a ich wykonaniem zajmuje się SX Racing. Nie jest to jeszcze poziom Reigera, który ma za sobą wiele lat testów i doświadczeń, ale jest to dobre rozwiązanie i – co ważne – znacznie mniej kosztowne. Jako prototyp wymaga jeszcze pewnych udoskonaleń.

Obok zwrotnicy kolejnym atutem naszego zawieszenia są odpowiednie amortyzatory. Nie musimy kupować seryjnych, drogich teleskopów, ale dostajemy własne – dokładnie takie, jakie potrzebujemy. O odpowiedniej długości i grubości; ze skokiem, jaki sobie zaplanowaliśmy. Z bypassami umieszczonymi w tym miejscu, który nam odpowiada. Amortyzatory powstają ściśle według naszego projektu, a ich wykonaniem zajmuje się SX Racing. Nie jest to jeszcze poziom Reigera, który ma za sobą wiele lat testów i doświadczeń, ale jest to dobre rozwiązanie i – co ważne – znacznie mniej kosztowne. Jako prototyp wymaga jeszcze pewnych udoskonaleń.Opracowanie konstrukcji podwozia było największym wyzwaniem i stanowiło sedno całego projektu. Układ napędowy, klatka czy nadwozie z początku były odsunięte na plan dalszy. Ale to właśnie silnik zdecydował, że mamy w pełni niezależne zawieszenie. Na samym początku zakładaliśmy bowiem skorzystanie ze sztywnego mostu tylnego, który zapewniałby duży skok i łatwiej byłoby go zaprojektować. Wygrała jednak chęć przesunięcia silnika w głąb kabiny i umieszczenia go nisko, dla uzyskania optymalnego środka ciężkości. Zadanie było trudniejsze do wykonania, ale bardziej opłacalne.

Wybór 3-litrowego diesla był dla nas oczywisty – to silnik bardzo mocny, a zarazem dość tani i często spotykany. Grat ma być autem za rozsądne pieniądze, a nie „dla wybranych”. Nie wystarczyło jednak tylko wstawić silnik. Od początku rysowaliśmy w programie elementy skrzyni biegów, reduktora, wszystkich połączeń, tak aby mieć pełną dokumentację techniczną.

Wybór 3-litrowego diesla był dla nas oczywisty – to silnik bardzo mocny, a zarazem dość tani i często spotykany. Grat ma być autem za rozsądne pieniądze, a nie „dla wybranych”. Nie wystarczyło jednak tylko wstawić silnik. Od początku rysowaliśmy w programie elementy skrzyni biegów, reduktora, wszystkich połączeń, tak aby mieć pełną dokumentację techniczną.Pomysł, aby auto miało wygląd Forda Rangera pojawił się już na samym początku. Stosunkowo młody model Forda nie miał swego odpowiednika w rajdowym świecie. Gdy przed Dakarem 2014 zaprezentowano Rangera T1 zbudowanego w RPA, trochę się załamałem, ale szybko doszedłem do wniosku, że nie ma się czym przejmować. Dalej robiliśmy swoje! Z oryginalnym nadwoziem Rangera mieliśmy zresztą problem, bo okazało się, że nie chce „współpracować”. Nie byłem zadowolony z kątów natarcia, a fabryczne błotniki ograniczały ruch kół. Po zakończeniu pierwszej fazy budowy stało się dla nas jasne, że konieczne będą duże modyfikacje – nadwozie musieliśmy przesunąć optycznie o 20 cm do tyłu, co wymusiło na nas przebudowę gotowej klatki. Z finalnego efektu jestem już zadowolony.

Nasz Grat 3 po raz pierwszy wyjechał z warsztatu jakiś miesiąc temu. Na 3 tygodnie przez „Breslau” przeprowadziliśmy testy w terenie, w trakcie których pokonał około 200 km. Po nich rozebraliśmy go do ostatniej śrubki, szukając słabych punktów. Na szczęście – poza drobiazgami – niczego nie znaleźliśmy.

Dopiero udział w rajdzie ujawnił pewne mankamenty. Konstrukcja auta zdała egzamin, ale problemem okazała się ergonomia kabiny. Raz, że nie była szczelna i do wnętrza dostawały się pył i woda. Dwa – ciągle coś w niej latało. Na dobrą sprawę przez cały rajd robiliśmy w niej porządki, dochodząc do wniosku, że

kierowca i pilot muszą pracować w sterylnym środowisku. W czasie szybkiej jazdy nie ma czasu na „pierdoły” i rozpraszanie uwagi. Wszystko ma być na swoim miejscu, pod ręką – nie ma mowy o żadnych trytytkach, którymi ratowaliśmy się, składając w pośpiechu auto przed rajdem. Wszystko ma znaczenie, począwszy od wysokości foteli (na początku ledwo widziałem drogę przed maską) czy automatycznym wyłączniku wycieraczek, a skończywszy na uchwycie na długopis czy kartę drogową. Każda niedoróbka to strata cennych sekund.

kierowca i pilot muszą pracować w sterylnym środowisku. W czasie szybkiej jazdy nie ma czasu na „pierdoły” i rozpraszanie uwagi. Wszystko ma być na swoim miejscu, pod ręką – nie ma mowy o żadnych trytytkach, którymi ratowaliśmy się, składając w pośpiechu auto przed rajdem. Wszystko ma znaczenie, począwszy od wysokości foteli (na początku ledwo widziałem drogę przed maską) czy automatycznym wyłączniku wycieraczek, a skończywszy na uchwycie na długopis czy kartę drogową. Każda niedoróbka to strata cennych sekund.Najwięcej kłopotów sprawiły nam... kaski. Wcześniej bez problemu korzystaliśmy z nich w Navarach, ale w głośniejszym Rangerze zupełnie nie zdawały egzaminu. Na pierwszym etapie kompletnie się nie słyszeliśmy, za to mikrofon znakomicie zbierał odgłos pracującego silnika. Awaryjnie w trakcie rajdu sprowadziliśmy nowe kaski – dużo lepsze, przez które mogliśmy się już porozumiewać. Tyle że kask Roberta był dla niego odrobinę za duży i w trakcie jazdy wyściółka zjeżdżała mu na oczy. Kolejny drobiazg, który wpływał na komfort i szybkość naszej jazdy.

Ostatecznie miejsce naszej pracy dopracowaliśmy dopiero przed... finałowym etapem. Do walki ruszyliśmy ze stratą 19 minut do lidera, ale wreszcie nic nam nie przeszkadzało. Robert jechał jak natchniony, rozwijając miejscami prędkość 170 km/h. Ja lepiej nawigowałem (nad tym też muszę popracować, bo w trakcie rajdu zamiast 1200 km przejechaliśmy chyba 1600 km...) i na mecie pojawiliśmy się jako pierwsi. Wiedzieliśmy, że jest OK, że załoga Opla jest w naszym zasięgu.

Ale czy odrobiliśmy czas tracony na poprzednich etapach? Udało się! Tego dnia my walczyliśmy ze stoickim spokojem, a oni nie byli w stanie opanować nerwów. Etap wygraliśmy z przewagą ponad 20 minut, a cały rajd – pokonując ich o 52 sekundy!

Ale czy odrobiliśmy czas tracony na poprzednich etapach? Udało się! Tego dnia my walczyliśmy ze stoickim spokojem, a oni nie byli w stanie opanować nerwów. Etap wygraliśmy z przewagą ponad 20 minut, a cały rajd – pokonując ich o 52 sekundy!„Drezno” pokazało, że auto spełnia nasze oczekiwania. Wytrzymuje obciążenia, nie ulega awarii, nic w nim nie popękało. Potrafi również nawiązać walkę z profesjonalnymi rajdówkami T1 – Antarą CC i Nemesisem. Nie jest to jeszcze auto idealne – musimy je dopracować. Trzeba zabezpieczyć silnik, możemy zwiększyć jego moc, zamierzam zamontować szpery w dyfrach, aby szybciej wychodzić z zakrętów. I oczywiście musimy skończyć sprzątanie kabiny. Ale nawet na tę chwilę Grat jest dla nas „za dobry”. Robert choć już jeździ szybko, może być jeszcze szybszy, a ja muszę lepiej nawigować.

W odróżnieniu od Grata 2 tym razem jestem przygotowany, by w przyszłości rozpocząć produkcję „seryjną”. Wszystko mamy w komputerze – całą dokumentację techniczną, rysunki części, wahaczy. Skatalogowaliśmy nawet najdrobniejsze śrubki. Wiemy, gdzie co kupić, a co należy zlecić do wykonania np. tokarzowi. Wykonaliśmy również przyrządy do nanoszenia poszczególnych elementów, tak aby na przykład wahacze lewy i prawy umieszczone były dokładnie w tej samej pozycji. W międzyczasie powstały aż trzy klatki – prototypy tak mają... Nieźle się nad tym napracowaliśmy – w sumie budowa zabrała 1500 roboczogodzin, nie licząc pracy mojej i osoby rysującej w 3D. Auto wyjechało z warsztatu dzięki ogromowi pracy, czasu i wysiłku, jaki włożyli w jego powstanie uczniowie naszego warsztatu, czyli Michał

Dominikowski, Szymon Sołowiej oraz Mateusz Żegod. Cierpliwie znosili oni moje zachcianki, po wielokroć przerabiając niektóre elementy. Będą z nich dobre inżyniery! Młodzi, dzięki ogromne! Nie mogę także pominąć reszty załogi, której także dziękuję. Osobne podziękowania dla... Roberta Kufla za cierpliwość, cierpliwość i jeszcze raz cierpliwość, bo - szczerze mówiąc - miał jej niewyczerpane pokłady.

Dominikowski, Szymon Sołowiej oraz Mateusz Żegod. Cierpliwie znosili oni moje zachcianki, po wielokroć przerabiając niektóre elementy. Będą z nich dobre inżyniery! Młodzi, dzięki ogromne! Nie mogę także pominąć reszty załogi, której także dziękuję. Osobne podziękowania dla... Roberta Kufla za cierpliwość, cierpliwość i jeszcze raz cierpliwość, bo - szczerze mówiąc - miał jej niewyczerpane pokłady.Póki co nasz samochód tak naprawdę ma... niewiele wspólnego z docelowym projektem Grata T1. Ma tylko ten sam rozstaw osi (290 cm), zwrotnice i silnik. Oba auta będą wyglądały podobnie, bo przy karoserii Rangera wykonaliśmy już kawał pracy. Ale Grat 3 to przede wszystkim poligon doświadczalny, na którym testuję rozwiązania przeznaczone dla T-jedynki. W T1 musimy zastosować zwężkę, ograniczyć skok zawieszenia. Konstrukcja wahaczy nie zmieni się, zmienimy jedynie ich długość. Skoro wytrzymały na dużym skoku, sprawdzą się również przy 250 mm, gdy będą na nie działały mniejsze siły. Grat 3 utwierdza mnie w przekonaniu, że wybrałem dobrą drogę. Kierunek jest dobry, ale chętnie poznam również opinie innych osób z większym doświadczeniem. Nasza T-jedynka już powstaje w komputerze; w tym roku planujemy rozpoczęcie budowy podwozia.

Z Grata 3 jestem zadowolony. Chciałem zbudować auto szybkie i niezawodne. Z mocnym silnikiem, dobrym skokiem zawieszenia i nisko położonym środkiem ciężkości. A przede wszystkim tanie – wykorzystujące łatwo dostępne podzespoły lub elementy, które sami możemy wyprodukować. Mam nadzieję, że każdy będzie czuł się w nim komfortowo.

Text: Arek Kwiecień, opowiadał: Dominik Samosiuk, foto: Autor, Kamel, 4xDrive

ZOBACZ TAKŻE: Grat 3 zespołu 4xDrive - przedpremiera tylko na TERENOWO.PL! | Sekcja specjalna rajdu BRESLAU POLAND 2014